Siemens treibt mit KI und Digitalen Zwillingen die Fabrik der Zukunft voran

09.02.2026 - 16:13:12Siemens revolutioniert die Fertigung mit einer neuen Software für den industriellen Metaverse und einer strategischen KI-Übernahme. Das Ziel: Produktivität steigern und Kosten senken, noch bevor eine Fabrikhalle gebaut ist.

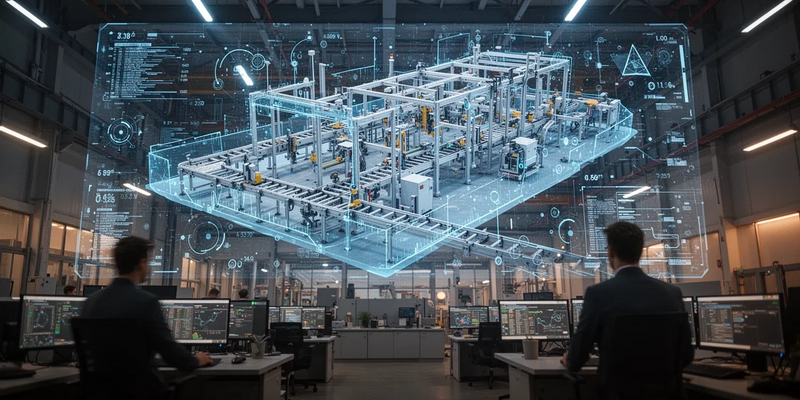

Digital Twin Composer erschafft den industriellen Metaverse

Der neue Digital Twin Composer von Siemens soll die Lücke zwischen digitaler Planung und physischer Produktion schließen. Die Software, Teil der Siemens-Xcelerator-Plattform, erstellt fotorealistische, virtuelle Abbilder ganzer Fabriken. Dort können Unternehmen ihre Prozesse und Produkte in Echtzeit simulieren und optimieren. Die Technologie nutzt Bibliotheken von NVIDIA Omniverse, um eine durchgängige Verbindung zwischen digitaler und realer Welt zu schaffen. So lassen sich Layouts, Maschinenbelegungen und Logistikabläufe im Voraus testen. Der Clou: Entscheidungen werden schneller und fundierter getroffen, weil Planungs-, Engineering- und Betriebsteams in derselben virtuellen Umgebung zusammenarbeiten.

PepsiCo spart Millionen dank virtueller Fabrikplanung

Die praktischen Vorteile beweist der Konsumgüter-Riese PepsiCo als Pilotkunde. Das Unternehmen setzt die Technologie in ausgewählten Produktions- und Lagerstätten in den USA ein. Bevor physisch umgebaut wird, entstehen zunächst digitale Zwillinge der Anlagen. Die Simulationen haben bereits erstaunliche Ergebnisse erzielt: Der Durchsatz stieg um 20 Prozent. Zudem spart PepsiCo 10 bis 15 Prozent der Investitionskosten, weil versteckte Kapazitäten erkannt und Investitionen virtuell validiert werden. Bis zu 90 Prozent der potenziellen Betriebsprobleme werden so bereits im Vorfeld identifiziert. Das führt zu schnelleren Planungszyklen und einer nahezu perfekten Validierung des Designs.

Passend zum Thema Industrie-KI: Die EU-KI-Verordnung bringt neue Pflichten für Kennzeichnung, Risikoklassifizierung und Dokumentation von KI-Systemen mit sich. Wenn Ihr Unternehmen KI im Entwicklungs‑ oder Produktionsprozess einsetzt, erklärt ein kostenloser Umsetzungsleitfaden verständlich, welche Anforderungen jetzt gelten und welche Fristen Sie beachten müssen. Schützen Sie Ihr Projekt vor Compliance‑Risiken und Strafen – Jetzt kostenlosen KI-Leitfaden herunterladen

Übernahme von Canopus AI für nanometergenaue Halbleiterfertigung

Parallel stärkt Siemens seine Kompetenz in der Präzisionsfertigung. Das Unternehmen gab am 4. Februar 2026 die Übernahme des französischen KI-Spezialisten Canopus AI bekannt. Das Start-up entwickelt KI-basierte Messtechnik für die Halbleiterindustrie. In dieser Branche schrumpfen die Strukturgrößen kontinuierlich, während der Druck auf Qualität und Ausbeute steigt. Die Technologie von Canopus AI ergänzt das bestehende Calibre-Portfolio von Siemens. Sie ermöglicht intelligente Inspektion und Messungen mit einer Präzision im Sub-Nanometer-Bereich. Ziel ist es, die Qualität der geätzten Wafer-Muster zu verbessern, die Produktionsausbeute schneller zu steigern und die Markteinführungszeit für neue Chips zu verkürzen.

Die Strategie: Ein durchgängiger digitaler Faden

Beide Entwicklungen sind Teil einer übergeordneten Siemens-Strategie: der Schaffung eines lückenlosen digitalen Fadens über den gesamten Lebenszyklus eines Produkts. Der industrielle Metaverse mit dem Composer bietet den virtuellen Raum für Simulation. Die KI-gestützte Messtechnik von Canopus AI stellt sicher, dass die physischen Produkte höchste Präzisionsstandards erfüllen. Dieser Ansatz folgt einem Branchentrend hin zu datengetriebenen, geschlossenen Fertigungsprozessen. Siemens selbst nutzt digitale Zwillinge bereits erfolgreich: Im eigenen Werk in Nanjing steigerte die virtuelle Planung die Produktivität um 20 Prozent.

Ausblick: Die autonome KI-Fabrik rückt näher

Die Zukunft der Fertigung ist autonom und intelligent. Zusammen mit Partnern wie NVIDIA arbeitet Siemens an der weltweit ersten vollständig KI-gesteuerten, adaptiven Fabrik. Die Umsetzung soll 2026 im Siemens-Elektronikwerk in Erlangen beginnen. Technologien wie der Digital Twin Composer werden zur Grundlage dieser „KI-Fabriken“. In ihnen lernen virtuelle Modelle kontinuierlich aus Echtzeitdaten, um Probleme vorherzusagen und Prozesse zu optimieren. Für die Industrie bedeutet dies einen Paradigmenwechsel: weg von reaktivem Problemlösen, hin zu vorausschauender Optimierung. Von der Automobilindustrie bis zum Energiesektor dürfte dieser „Virtual-First“-Ansatz künftig Standard werden.